Tecnologie e processi industriali

INDUSTRIA MANIFATTURIERA

INDUSTRIA MANIFATTURIERA

Per realizzare componenti sempre più leggeri e resistenti, l’industria aeronautica e automotive necessitano di materiali compositi polimerici rinforzati di nuova generazione

13.09.2015

Testo dell’articolo

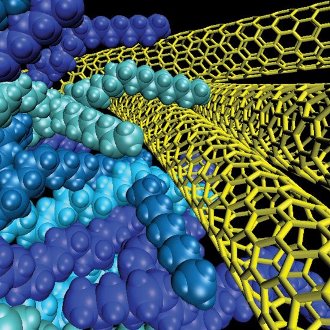

Nell’articolo “Recent advances in fiber/matrix interphase engineering for polymer composites” pubblicato sulla rivista “Progress in Materials Science”, un team di ricerca, del Department of Polymer Engineering della Budapest University of Technology and Economics, e del Dipartimento di Ingegneria Industriale (DII) dell’Università di Trento, presenta le caratteristiche dei nuovi polimeri compositi e del progresso ingegneristico che ha permesso di modificarne in maniera controllata le proprietà il lavoro. Lo studio fa il punto sui recenti sviluppi conseguiti dal 2000 nell’ambito della ricerca internazionale nel campo dell’ingegnerizzazione delle proprietà dei materiali compositi per applicazioni industriali tramite la modifica controllata dell’interfase fibra-matrice. Le problematiche connesse all’adesione fibra-matrice coinvolgono competenze multisettoriali nel campo della Fisica, della Chimica e dell’Ingegneria.

Per questo le attività di ricerca spaziano dalla messa a punto di processi chimici, all’utilizzo di numerose tecnologie di trasformazione e tecniche di misura, alla modellazione dei comportamenti osservati. L’obiettivo è realizzare questi materiali con una migliore aderenza tra strati, che però non impedisca di scomporli nel momento dello smaltimento differenziato. Materiali che alle funzioni strutturali (rigidezza e resistenza) possano affiancare anche prestazioni funzionali, come ad esempio la capacità di cambiare forma sotto l’impulso di stimoli esterni (morphing), di segnalare la presenza di difetti o di autoripararsi se danneggiati (self-healing).

Testo redatto su fonte Università di Trento del 22 luglio 2015

Per approfondimenti: Recent advances in fiber/matrix interphase engineering for polymer composites – Progress in Materials Science | 23.03.2015

Image credit: P. Shemella & C. Soldano/Nature (2007) DOI: 10.1038/4471066

© Copyright ADEPRON – Riproduzione riservata

TECNOLOGIE INDUSTRIALI

TECNOLOGIE INDUSTRIALI

L’Additive Manufacturing risponde appieno alle principali sfide dell’industria aeronautica del futuro: riduzione dei pesi, dei tempi e dei costi di produzione dei componenti

22.05.2015

Testo dell’articolo

A Cameri (Novara), Avio Aero, un business di GE Aviation che opera nella progettazione, produzione e manutenzione di componenti e sistemi per l’aeronautica, possiede uno degli stabilimenti più grandi al mondo concepiti appositamente per l’AM. Con i suoi 2.400 m2, lo stabilimento ospita 60 macchine per la realizzazione di componenti in AM, con due atomizzatori per la produzione diretta delle polveri speciali e due impianti per il trattamento termico dei componenti.

Le tecnologie dell’AM in Avio Aero sono:

EBM (Electron Beam Melting)

– questa tecnologia impiega un fascio di elettroni nel processo di fusione delle polveri;

– si utilizzano polveri metalliche di leghe di TiAl, materiali intermetallici formati in prevalenza da titanio e alluminio;

– l’utilizzo del TiAl permette una riduzione del peso dei componenti pari al 50% rispetto ad altre leghe metalliche.

DMLS (Direct Metal Laser Sintering)

– consiste nell’utilizzo di un raggio laser che consente la fusione delle polveri metalliche;

– viene utilizzata con molte polveri metalliche già disponibili;

– è la tecnologia “a letto di polvere” attualmente più diffusa al mondo.

In entrambi i casi, il modello 3D del componente da produrre viene elaborato e trasferito alla macchina; questa stende sottili strati di polveri metalliche e quindi li fonde e li aggrega strato su strato, creando il prodotto per aggiunta di materiale. Avio Aero ha sviluppato polveri metalliche specificatamente per le tecnologie Laser Metal Deposition (LMD), Selective Laser Melting (SLM) e Electron Beam Melting (EBM).

Pale e turbine realizzate in leghe di TiAl con la tecnologia EBM sono una soluzione a costi più contenuti rispetto al forgiato perché non prevede spese per attrezzature e la gestione del magazzino materiali. Le pale offrono caratteristiche insuperabili dal punto di vista meccanico. Le pale possono essere lunghe fino a 350 mm, possono essere facilmente lavorate secondo la forma desiderata, utilizzando la fresatura HS convenzionale o l’EBM, ed essere realizzate in gruppi a seconda delle loro dimensioni. Poiché il processo EBM si svolge sottovuoto, la polvere residua non è contaminata e può essere riutilizzato. Il pezzo lavorato è esente da contaminazione, quindi non c’è rischio di ossidazione nel getto, e la lavorazione è più semplice.

VANTAGGI DELL’ADDITIVE MANUFACTURING

– tecnologia “green”: non ci sono emissioni;

– prodotti più omogenei e con maggiore uniformità metallurgica;

– prodotti più resistenti e leggeri;

– prodotti realizzati velocemente, con minori sprechi di materiale ed energia;

– un costo inferiore del materiale;

– possibilità di utilizzare un’ampia gamma di leghe rispetto alla tecnologia tradizionale;

– ideale per materiali che sono complessi da utilizzare nei processi tradizionali di fusione.

Testo redatto su fonte Avio Aero

Image credit: Avio Aero

© Copyright ADEPRON – Riproduzione riservata

PROCESSI E SISTEMI PRODUTTIVI

PROCESSI E SISTEMI PRODUTTIVI

Con la finalità di attuare una strategia di crescita basata sulla ricerca e l’innovazione, il Cluster Fabbrica Intelligente presenta lo stato di avanzamento dei primi quattro progetti

16.01.2015

Testo dell’articolo

La prima linea d’intervento (Sistemi produttivi per la produzione personalizzata) intende sviluppare un sistema di produzione intelligente per realizzare prodotti ritagliati sulle singole esigenze della clientela, come avviene ad esempio con le stampanti 3D. La seconda linea (Strategie, metodi e strumenti per la sostenibilità industriale) vuole promuovere processi produttivi più sostenibili dal punto di vista ambientale, economico e sociale, utilizzando materiali durevoli e riciclabili. Secondo CFI, tra le priorità c’è anche la valorizzazione delle competenze dei lavoratori, aumentandone benessere, produttività e soddisfazione (Sistemi per la valorizzazione delle persone nelle fabbriche). Per le aziende è importante sviluppare sistemi produttivi ad alta efficienza per minimizzare i costi di produzione e aumentare la qualità del manifatturiero (Sistemi di produzione ad alta efficienza).

Per una nuova manifattura è necessario creare sistemi per la produzione di materiali innovativi, come i biomateriali o i micro e nano componenti (Processi produttivi innovativi). È imprescindibile che le aziende sviluppino sistemi produttivi intelligenti per adattarsi ai rapidi cambiamenti del mercato e della tecnologia (Sistemi di produzione evolutivi e adattativi). La settima linea d’intervento di CFI (Strategie e management per i sistemi produttivi di prossima generazione) ha l’obiettivo di sviluppare nuove strategie di produzione e di gestione di reti industriali, grazie a soluzioni ICT di pianificazione, monitoraggio, previsione e misurazione.

“I primi quattro progetti di ricerca e formazione del Cluster già avviati – afferma Tullio Tolio Presidente di CFI – si ispirano alle 7 linee d’intervento e alle loro rispettive priorità di ricerca, creando un network virtuoso tra mondo della ricerca applicata e mondo della ricerca industriale. Ciò in linea con la missione del Cluster che è quella di riunire tutte le differenti e complementari anime del manifatturiero italiano, industriale, degli enti di ricerca, delle Università e delle Associazioni, per proporre, sviluppare e attuare una strategia di crescita basata sulla ricerca e sull’innovazione”.

Il Cluster, altresì, ha presentato ai rappresentanti dei Ministeri lo stato di avanzamento dei 4 progetti, che prevedono lo sviluppo di attività di ricerca industriale e formazione del valore di circa 43 milioni di euro. Si tratta di progetti realizzati in cooperazione da compagini variamente composte da aziende, centri di ricerca e atenei capitanati da un referente industriale e da un responsabile scientifico.

Il progetto SUSTAINABLE MANUFACTURING, il cui referente industriale è l’azienda varesina Finnord e il responsabile scientifico è il Prof. Tullio Tolio (ITIA-CNR), punta a introdurre nei sistemi produttivi, processi che minimizzino gli impatti ambientali negativi, e facciano risparmiare energia e risorse naturali.

Il progetto ADAPTIVE MANUFACTURING si propone di sviluppare tecnologie e soluzioni che rendano le fabbriche flessibili ed efficienti, in grado di adattarsi rapidamente ai veloci cambiamenti del mercato. Alla sua guida vi sono SCM Group di Rimini, in qualità di referente industriale, e il Prof. Cesare Fantuzzi dell’Università degli Studi di Modena e Reggio Emilia in veste di responsabile scientifico.

Il progetto SMART MANUFACTURING 2020 sta sviluppando l’utilizzo di tecnologie digitali per rendere le aziende manifatturiere più competitive, produttive e reattive alle necessità del mercato. Il referente industriale è Siemens Italia, mentre il responsabile scientifico è il Prof. Marco Taisch del Politecnico di Milano.

Il progetto HIGH PERFORMANCE MANUFACTURING sta lavorando sul settore dei beni strumentali per l’industria, con l’obiettivo di sviluppare macchine e sistemi di produzione che contribuiscano al concetto di “fabbrica intelligente”, inteso come centro produttivo sostenibile e competitivo in grado di fronteggiare efficacemente i rapidi cambiamenti del settore. Il referente industriale è la piacentina MCM Machining, mentre il responsabile scientifico è il Prof. Michele Monno del Politecnico di Milano e del Consorzio MUSP.

****************************

(1) I 5 obiettivi che l’UE è chiamata a raggiungere entro il 2020:

1. Occupazione: innalzamento al 75% del tasso di occupazione (per la fascia di età compresa tra i 20 e i 64 anni);

2. R&S / innovazione: aumento degli investimenti in ricerca e sviluppo e innovazione al 3% del PIL dell’UE (pubblico e privato insieme);

3. Cambiamenti climatici / energia: riduzione delle emissioni di gas serra del 20% (o persino del 30%, se le condizioni lo permettono) rispetto al 1990; 20% del fabbisogno di energia ricavato da fonti rinnovabili; aumento del 20% dell’efficienza energetica;

4. Istruzione: riduzione degli abbandoni scolastici al di sotto del 10%; aumento al 40% dei 30-34enni con un’istruzione universitaria;

5. Povertà / emarginazione: almeno 20 milioni di persone a rischio o in situazione di povertà e emarginazione in meno.

Testo redatto su fonte CFI dell’11 dicembre 2014

Per approfondimenti: Cluster Fabbrica Intelligente www.fabbricaintelligente.it

Image credit: CFI, 2014

© Copyright ADEPRON – Riproduzione riservata

PROCESSI E SISTEMI PRODUTTIVI

PROCESSI E SISTEMI PRODUTTIVI

Le “Fabbriche del Futuro” evolveranno verso sistemi produttivi ad alta tecnologia, ma dovranno saper adottare anche nuovi modelli di organizzazione del lavoro

13.11.2014

Testo dell’articolo

In questo contesto ricerca e formazione offrono un supporto imprescindibile per ridefinire le Fabbriche del Futuro e per velocizzare il recupero di competitività del settore manifatturiero in Italia ed in Piemonte, regione in cui questo percorso di innovazione della fabbrica è stato avviato. Creare una nuova cultura Paese sul tema fabbrica è un fenomeno che non ha risvolti solo tecnologici ma anche sociologici, di relazioni industriali e implicazioni gestionali che richiedono il coinvolgimento di tutti gli attori.

Ma come ripensare la fabbrica? Le grandi realtà industriali stanno già adottando nuovi modelli di organizzazione del lavoro che hanno previsto un ripensamento della fabbrica, più tecnologica ma anche più partecipativa e coinvolgente per chi vi lavora. Per favorire la discussione e il confronto, sono stati presentati i risultati di una ricerca durata due anni e condotta dal Politecnico di Torino e di Milano all’interno di 31 stabilimenti di Fiat-Chrysler Automobiles. Attraverso la collaborazione di delegati Fim e interviste a più di 5.000 lavoratori questa ricerca ha analizzato se e come le logiche organizzative e gestionali del World Class Manufacturing (WCM) rendano la fabbrica più competitiva aumentando l’importanza delle risorse umane. Dalle fabbriche dove il WCM è applicato da diversi anni (Verrone, Pomigliano, Cassino, Melfi, Pratola Serra) emerge l’immagine di una fabbrica dove la fatica fisica del lavoro operaio diminuisce, aumenta la soddisfazione per il proprio lavoro e vi è un crescente livello di partecipazione e coinvolgimento del lavoro operaio alla vita e al miglioramento della fabbrica grazie a nuove logiche di lavoro in team e a sistemi in cui i lavoratori vengono incoraggiati e premiati per fornire suggerimenti sui miglioramenti da apportare al processo di produzione; questi elementi hanno contribuito a migliorare produttività e qualità della produzione degli stabilimenti interessati.

Testo redatto su fonte Politecnico di Torino dell’11 novembre 2014

Image credit: The New York Times/Rafal Klimkiewicz

© Copyright ADEPRON – Riproduzione riservata

PROCESSI E SISTEMI PRODUTTIVI

PROCESSI E SISTEMI PRODUTTIVI

Per conseguire elevati livelli di efficienza, competitività e qualità dei processi di produzione, l’industria aerospaziale del futuro utilizzerà strumenti sempre più “intelligenti”

16.10.2014

Testo dell’articolo

I sistemi ciber-fisici e i Big Analog Data™ permettono una produzione più intelligente e incentrata sull’operatore, che consente ad operatori e macchine di collaborare nello stesso ambiente fisico. La fabbrica del futuro implica anche l’uso estensivo di una piattaforma modulare con un elevato livello di astrazione basato su moduli standard commerciali. Uno dei componenti chiave per migliorare l’efficienza nella fabbrica del futuro è avere strumenti più intelligenti. L’apporto di intelligenza agli strumenti e alle officine aiuta a semplificare e a migliorare l’efficienza del processo di produzione gestendo e controllando i compiti che l’operatore sta completando. Questi dispositivi intelligenti sono progettati per comunicare con un’infrastruttura principale o localmente con degli operatori o altri strumenti ma solo quando è richiesto fornire consapevolezza della situazione e prendere decisioni real-time basate su un’intelligenza locale e distribuita in rete.

Nel caso di un impianto di produzione, gli smart tools possono aiutare a semplificare il processo di produzione e migliorare l’efficienza rimuovendo la registrazione dei dati fisici e manuali. Gli operatori devono focalizzarsi sui loro compiti operativi, durante i quali hanno bisogno di avere le mani libere per utilizzare gli strumenti appropriati. Molte delle precedenti iniziative legate ai “progetti paperless” erano focalizzate sul “controllo della carta” o la sostituzione della carta con tablet, ma consumavano ancora “dati passivi”. Gli smart tools permettono un approccio alternativo, “i dati contestuali”, che sono generati e consumati continuamente, in altre parole, “dati reali”.

Sviluppare un aeroplano implica decine di migliaia di passaggi che gli operatori devono seguire con molte verifiche sul luogo per assicurare la qualità. Aggiungendo intelligenza al sistema, gli strumenti intelligenti comprendono le azioni che l’operatore deve eseguire successivamente e si regolano automaticamente secondo le impostazioni appropriate, il che semplifica il compito dell’operatore. Una volta che l’azione è completata, gli smart tools possono anche monitorare e registrare i risultati dell’azione, il che migliora l’efficienza del processo di produzione. Come esempio, un dato sottoinsieme di un aeroplano ha all’incirca 400.000 punti che devono essere fissati, il che richiede oltre 1.100 avvitatori di base nell’attuale processo di produzione. L’operatore deve seguire da vicino una lista di passaggi e garantire le impostazioni di coppia appropriate per ciascuna postazione utilizzando lo strumento corretto.

Proprio per la natura manuale di questo processo, l’errore umano aggiunge molto rischio alla produzione. Questo è importante dal momento che anche una sola postazione fissata in modo scorretto potrebbe costare centinaia di migliaia di dollari nel tempo. Uno avvitatore intelligente comprende quale compito l’operatore sta per eseguire utilizzando la visione artificiale per processare l’ambiente e per impostare automaticamente la coppia. E il dispositivo può registrare il risultato del compito in un database centrale per garantire che la postazione sia stata stretta in modo appropriato. Con il database centrale del sistema di esecuzione della produzione (MES) e l’intelligenza distribuita dei dispositivi, i manager di produzione possono seguire precisamente le procedure e i processi che hanno bisogno di essere revisionati durante il controllo qualità e la certificazione.

Testo redatto su fonte National Instruments

Image credit: National Instruments/Airbus

© Copyright ADEPRON – Riproduzione riservata

TECNOLOGIE INDUSTRIALI

TECNOLOGIE INDUSTRIALI

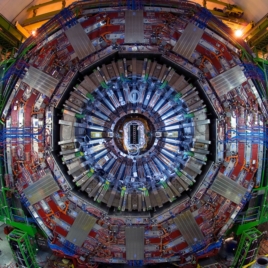

Accordo di collaborazione INFN – CAEN S.p.A. sull’attività di ricerca per lo sviluppo di tecnologie e strumentazioni e per le loro ricadute tecnologiche in ambito industriale

19.01.2014

Testo dell’articolo

Il nuovo accordo consolida la collaborazione e afferma in maniera sempre più netta la necessità di uno scambio tra le conoscenze e le idee nate in seno alla ricerca fondamentale e le possibilità di sviluppo e di implementazione tecnologica offerte dall’industria. “Gli obiettivi principali dell’accordo – spiega Speranza Falciano, membro della giunta esecutiva dell’INFN – sono lo sviluppo di modulistica elettronica, di software e algoritmi per l’analisi dei dati, di modelli fisici per le simulazioni applicative, oltre allo sviluppo di eventuali nuovi ambiti di R&D. L’accordo, primo di una serie di accordi che intendiamo stipulare con alcune delle imprese con le quali collaboriamo da tempo, prevede inoltre un programma di formazione superiore e professionale. In questo contesto – continua Falciano – CAEN si rende disponibile a finanziare borse per dottorati innovativi, borse di studio e assegni di ricerca, e contribuire al finanziamento di iniziative o progetti di alta formazione attivati direttamente da INFN o ai quali INFN partecipi.”

“L’accordo ufficializza una collaborazione che è di fatto già in essere da molti anni, essendo CAEN uno Spin-Off dell’INFN – ha dichiarato Marcello Givoletti di CAEN – sarà così possibile creare le condizioni per una più stretta collaborazione tra ricerca ed industria. Di questo accordo – continua Givoletti – potranno beneficiare sia il mercato del lavoro, che comprende i giovani laureati in Fisica, Ingegneria ed Informatica, sia la nostra Società che potrà così realizzare prodotti innovativi e competitivi per la ricerca e per nuovi mercati come quello relativo alle tecnologie per la Sicurezza Nazionale, la Spettroscopia ed il Monitoraggio Ambientale”.

Per lo svolgimento delle attività in collaborazione, è istituito un comitato di coordinamento guidato dall’INFN, il cui compito sarà quello di esaminare le proposte di attività pervenute dai ricercatori delle due parti per la stipula si specifici accordi di collaborazione scientifica, contratti di ricerca, attività in conto terzi, oltre alla presentazione congiunta di domande di finanziamento con riferimento a bandi regionali, nazionali o comunitari.

Testo redatto su fonte INFN del 15 gennaio 2014

Image credit: CERN

© Copyright ADEPRON – Riproduzione riservata

TECNOLOGIE INDUSTRIALI

TECNOLOGIE INDUSTRIALI

Nel nuovo “Laboratorio di Meccatronica” della SISSA è operativa una stampante 3D di ultima generazione per la stampa di parti meccaniche in altissima risoluzione

18.12.2013

Testo dell’articolo

L’attività del laboratorio, diretto da Mathew Diamond, neuroscienziato e coordinatore dell’Area di Neuroscienze della SISSA, unisce i campi della meccanica, elettronica e informatica e sarà di supporto a tutta l’attività di ricerca della SISSA di Trieste, un esempio quasi, unico in Italia fra gli istituti di ricerca scientifica. “Molti esperimenti condotti dai nostri ricercatori necessitano di setup sperimentali progettati nel dettaglio e controllati elettronicamente con estrema precisione” spiega Fabrizio Manzino, responsabile dello sviluppo software del laboratorio. “Gli scienziati vengono da noi e iniziamo a lavorare insieme sul progetto dell’esperimento fino ad arrivare alla realizzazione fisica del macchinario, in tutte le sue parti.” Un lavoro che da oggi sarà più creativo: “Questa nuova macchina stampa ad altissima risoluzione – 16 micron – e ci permette di creare oggetti molto complessi, anche con parti mobili all’interno, in un unico processo, impossibile con i metodi tradizionali”.

Spiega Erik Zorzin, responsabile della parte elettronica. Prima dell’arrivo della stampante 3D, infatti, la realizzazione delle parti meccaniche era un processo molto complicato “e costoso, anche,” aggiunge Manzino. “Dovevamo fare calchi in maniera non del tutto precisa e procedere per approssimazioni. Spesso non si poteva costruire tutto l’oggetto insieme, ma bisognava modellare le parti e poi assemblarlo.” Il laboratorio ha altri macchinari importanti, per esempio una “fresa a controllo numerico” per “stampare” i circuiti elettronici fondamentali per il controllo dei dispositivi “meccatronici”, ma anche per incidere altri oggetti metallici. Fondamentale nel laboratorio è anche tutta la parte software, sia per la progettazione (CAM–‐CAD) sia per il controllo della prestazione dei setup sperimentali.

“Il nuovo laboratorio, che verrà man mano arricchito con altre macchine, apre importanti possibilità per la ricerca alla SISSA. Prima dovevamo adattare gli esperimenti alla tecnologia disponibile, invece ora possiamo adattare la tecnologia agli esperimenti, quindi agli scopi della ricerca” spiega Zorzin. La SISSA potrà inoltre offrire corsi di formazione per i software specifici che si utilizzano per questo tipo di attività: “abbiamo la certificazione LabVIEW Academy, siamo fra i pochi, circa una decina, in Italia a possederla” spiega Manzino.

Fra i progetti più creativi nell’agenda del laboratorio vi è una collaborazione con il nuovissimo laboratorio SAMBA (Sensing and Moving Bioinspired Artifacts) della SISSA: si costruiranno per esempio dei piccoli robot che si muovono in ambiente acquatico. Si tratta della realizzazione pratica degli studi condotti da Antonio De Simone e i suoi collaboratori. Per ora i microrobot biospirati (imitano il movimento di organismi acquatici unicellulari) di De Simone infatti esistono solo in forma virtuale (come simulazione al computer), ma presto diventeranno una realtà da toccare con mano.

Testo redatto su fonte SISSA del 18 dicembre 2013

Image credit: SISSA

© Copyright ADEPRON – Riproduzione riservata

TECNOLOGIE PER LA RICERCA

TECNOLOGIE PER LA RICERCA

INFN: la European Physical Society celebra l’Anello di Accumulazione AdA costruito a Frascati, il primo acceleratore di particelle-antiparticelle del mondo

09.12.2013

Testo dell’articolo

L’Anello di Accumulazione (AdA) fu costruito a Frascati nel 1961 da un gruppo di giovani ricercatori guidati dal fisico austriaco Bruno Touschek che aveva avuto un’idea rivoluzionaria. Realizzare un anello in cui far circolare, accelerandoli in senso opposto, due fasci di particelle (elettroni e positroni), per poi farli scontrare e produrre, nelle collisioni, nuove particelle. Lo stesso principio con cui funziona LHC, suo gigantesco discendente, in cui però si fanno scontrare fasci di protoni. L’anno successivo AdA venne spostata a Orsay in Francia al LAL (Laboratoire de l’Accélérateur Linéaire) dove fu possibile testarla a più alte intensità; questo trasferimento segnò l’inizio della sperimentazione nella fisica delle collisioni tra gli elettroni e le loro antiparticelle, i positroni. Successivamente presso i Laboratori Nazionali dell’INFN furono costruiti gli acceleratori Adone (1969) e Dafne (1999) che hanno dato contributi fondamentali allo sviluppo della fisica delle particelle elementari.

Pur avendo avuto una vita scientifica breve, AdA rimane una pietra miliare della storia della scienza perché è stata il capostipite di generazioni di acceleratori, oggi nel mondo se ne contano 30.000, che oltre ad aver aperto la frontiera della conoscenza dell’infinitamente piccolo rappresentano ormai un importante strumento nel mondo dell’industria e della medicina. Dopo oltre mezzo secolo, nell’anno del Nobel per la Fisica a Englert e Higgs, reso possibile grazie alle scoperte ottenute a LHC, AdA è stata inserita tra i luoghi segnalati per il loro interesse storico dalla European Physical Society (EPS). Un riconoscimento che quest’importante istituzione conferisce a luoghi e in questo caso macchine che abbiano avuto un ruolo particolarmente rilevante nella storia della fisica in Europa. “AdA è nata ai Laboratori di Frascati perché, allora, il terreno in Italia per la ricerca era fertile e la rinomata scuola italiana di Fisica ha fatto il resto.” Commenta Umberto Dosselli, Direttore dei Laboratori Nazionali INFN di Frascati “Questa tradizione, che ci ha portato a dare contributi fondamentali alla fisica delle particelle, rischia di inaridirsi se non si danno ai giovani mezzi per essere in prima linea nella competizione scientifica internazionale.” “AdA fa parte del patrimonio scientifico dell’Italia e dell’Europa .” spiega Luisa Cifarelli, Presidente (2011-2013) della European Physical Society e ora Vicepresidente, cui si deve l’iniziativa dei Siti Storici EPS . “Oltre al ben noto patrimonio artistico culturale e a quello ambientale, con questa iniziativa l’EPS mira a identificare un nuovo tipo di patrimonio dell’umanità: quello scientifico- culturale. Affinché le più importanti tappe nella storia e nel progresso della fisica vengano rese note al grande pubblico, in uno spirito europeo di identità e di collaborazione”.

Testo redatto su fonte INFN del 6 dicembre 2013

Image credit: INFN

© Copyright ADEPRON – Riproduzione riservata

TECNOLOGIE INDUSTRIALI

TECNOLOGIE INDUSTRIALI

Per una crescita intelligente e sostenibile l’UE promuove la Ricerca e l’Innovazione finanziando “Horizon 2020”, il nuovo Programma Quadro da 80 miliardi di euro

04.12.2013

Testo dell’articolo

“Horizon 2020” si pone l’obiettivo di affrontare direttamente le principali sfide sociali e le iniziative faro identificate nella Strategia Europa 2020, che ha individuato la ricerca e l’innovazione quali elementi centrali per perseguire gli obiettivi di una crescita sostenibile, intelligente e solidale. L’Unione ha in particolare l’obiettivo di rafforzare e sostenere le sue basi scientifiche e tecnologiche, conseguendo uno Spazio Europeo della Ricerca in cui i ricercatori, la conoscenza e la tecnologia possano circolare liberamente per produrre maggiore competitività. Nella nuova programmazione sarà data in effetti priorità a quelle aree e a quei progetti in cui la sovvenzione europea e la cooperazione offriranno un valore aggiunto.

Il nuovo programma “Horizon 2020” sarà centrato su tre obiettivi strategici (Excellent science, Industrial leadership, Societal challenges) a sostegno dell’intero spettro di attività di ricerca, sviluppo tecnologico, dimostrazione e innovazione, compresa la diffusione e l’ottimizzazione dei risultati:

EXCELLENT SCIENCE – Rafforzare l’eccellenza UE in campo scientifico a livello mondiale

Tale programma ha lo scopo di rafforzare e aumentare l’eccellenza della UE in campo scientifico e di consolidare l’Area di Ricerca Europea per rendere il sistema europeo di ricerca e innovazione maggiormente competitivo su scala globale.

INDUSTRIAL LEADERSHIP – Creare una leadership industriale, rafforzandone la competitività, sostenere l’innovazione e le industrie, comprese le PMI

Questo programma ha lo scopo di accelerare lo sviluppo tecnologico e l’innovazione alla base del business futuro e aiuterà le più innovative SME europee a trasformarsi in compagnie leader a livello mondiale. Inoltre sia le attività di accesso al credito che all’innovazione seguiranno una logica bottom-up e on-demand senza la predeterminazione delle priorità; mentre l’attività di leadership per l’avanzamento e per le tecnologie industriali seguirà un approccio guidato dalle tecnologie per uno sviluppo in aree dalle molteplici applicazioni nel settore industriale e dei servizi.

SOCIETAL CHALLENGES – Rispondere alle sfide identificate dalla strategia Europa 2020

Questo programma risponde direttamente alle priorità politiche identificate nella Strategia Europa 2020 e ha l’obiettivo di stimolare la massa critica degli sforzi di ricerca e innovazione per la realizzazione degli scopi politici della UE.

Nell’ambito della PRODUZIONE E LAVORAZIONE AVANZATA, l’obiettivo di “Horizon 2020” è quello di trasformare le attuali forme di produzione industriale in tecnologie di produzione e lavorazione ad alta intensità di conoscenza, sostenibili e transettoriali per la realizzazione di prodotti, processi e servizi più innovativi. Le linee di ricerca sono le seguenti:

– tecnologie per le industrie del futuro;

– tecnologia delle costruzioni finalizzata a un uso efficiente dell’energia;

– uso di tecnologie sostenibili in industrie ad alta intensità energetica;

– creazione di nuovi modelli d’impresa sostenibili.

Nell’ambito delle BIOTECNOLOGIE, l’obiettivo di “Horizon 2020” è quello di applicare le biotecnologie allo sviluppo di prodotti e processi industriali competitivi, sostenibili e innovativi e di contribuire così all’innovazione di numerosi altri settori europei, come quello chimico e della salute. Le linee di attività sono le seguenti:

– sviluppo di biotecnologie all’avanguardia come guida per l’innovazione futura;

– processi industriali basati sulle biotecnologie;

– tecnologia molecolare innovativa e competitiva (innovative and competitive platform technologies).

Per approfondimenti: ec.europa.eu/programmes/horizon2020

© Copyright ADEPRON – Riproduzione riservata

TECNOLOGIE PER LA RICERCA

TECNOLOGIE PER LA RICERCA

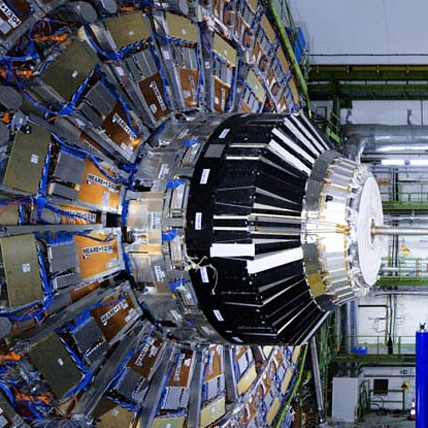

Riconosciuta “l’eccellenza nella collaborazione industriale” delle aziende italiane per il contributo apportato nella costruzione del Large Hadron Collider (LHC)

18.10.2013

Testo dell’articolo

Le aziende coinvolte hanno contribuito alla realizzazione di parti importanti e di tecnologia avanzata dei rivelatori dei due esperimenti e della macchina acceleratrice, in particolare i magneti superconduttori, l’elettronica, l’assemblaggio meccanico e la produzione e installazione di cavi speciali.

Sono molti anni del resto che l’Italia è tra i più forti fornitori delle commesse del CERN che valuta annualmente il ritorno industriale per ciascun paese membro mediante un coefficiente che è determinato dal rapporto tra la percentuale del valore delle commesse aggiudicate e la percentuale del contributo del paese al finanziamento totale. Il nostro paese ha sempre avuto un coefficiente di ritorno industriale nettamente favorevole. Dal 1995 al 2008, negli anni cruciali della costruzione di LHC, si è qualificata come terzo paese fornitore in assoluto, con l’assegnazione di commesse per 337 milioni di euro.

“Un piccolo riconoscimento per un grande contributo – ha dichiarato il presidente INFN Fernando Ferroni – che dimostra la vitalità delle aziende italiane che lavorano alla frontiera dell’innovazione tecnologica. L’INFN ha un ruolo determinante sia nel trasferimento delle commesse che nel trasferimento tecnologico. E in questi anni sono state numerose le aziende italiane, soprattutto medio piccole, che hanno cambiato la propria storia industriale grazie all’incontro con la fisica delle alte energie.”

“Questo riconoscimento premia il lavoro dei 200 tecnici di ASG, che lavorano nella nostra filiera italiana della superconduttività.” – ha dichiarato Vincenzo Giori Amministratore Delegato di ASG Superconductors, società della famiglia Malacalza – “Noi siamo impegnati nel costante sviluppo delle nostre competenze tecnologiche e capacità produttive: dal 2010 sono stati investiti oltre 50 milioni di euro in nuovi stabilimenti e attrezzature. Tali competenze ci permettono anche di sviluppare applicazioni con ricadute industriali: realizziamo magneti superconduttivi per l’ottimizzazione delle reti elettriche e per le applicazioni medicali con le controllate Columbus Superconductors (cavo superconduttivo in MgB2 per la trasmissione di energia) e Paramed Medical System (risonanza magnetica anticlaustrofobia e cryogen free)”.

“La scoperta del bosone di Higgs è stata una grande conferma che ha reso orgogliosi tutti quelli che hanno partecipato a questa difficile sfida – ha dichiarato il presidente di CAEN Marcello Givoletti – CAEN dopo oltre 30 anni di impegno nel campo della strumentazione elettronica per la Ricerca della Fisica delle particelle è orgogliosa di aver potuto dare un contributo a questa storica impresa internazionale che conferma l’eccellenza Italiana”.

Testo redatto su fonte INFN del 17 ottobre 2013

© Copyright ADEPRON – Riproduzione riservata